目次

はじめに

SUS304ステンレス配管用パイプ(JIS G 3459規格のTPA)は、一般配管や工業用配管に広く使われる重要な材料です。本稿では、TPAの基本的な定義と規格、サイズ・寸法・重量、用途、接続方法の違い、そして今後の用途拡大と市場動向について詳しく解説します。以下の図は、本記事で扱う主要なテーマの関係性を示しています。

特に、TPAのねじ切り可能サイズやスケジュール別の肉厚・重量については具体的な表や数値を交えて解説し、用途別の実際の使用例を挙げます。また、ねじ込み継手と溶接継手の違いや使い分け方、そして今後の市場動向についても述べます。本稿は7000字以上に及ぶ詳細な内容ですが、章立てを明確にして読みやすいように構成しています。

1. TPAの定義と規格

1.1 TPAの定義と由来

TPAとは、配管用ステンレス鋼管(JIS G 3459)の一種であり、「Tapered Pipe Annealed」(テーパーねじ付き焼鈍管)の略称です。TPAは、両端にJIS B 0203規格に準拠したテーパーねじ(管用テーパねじ)が切られたステンレスパイプです。このテーパーねじにより、他のパイプや機器との接続が可能になります。従来、配管用ステンレス鋼管は「TP」と呼ばれていましたが、近年は「TPA」という呼称が一般的になりました。これは、管端にテーパーねじが切られていることを強調したものです。TPAは溶接管(継目溶接管)であり、冷間圧延で製造された後に焼鈍処理されることで、表面を平滑にしています。焼鈍処理により、管の耐食性や加工性が向上し、後工程でのねじ切り加工も容易になります。

1.2 規格JIS G 3459による定義

TPAは日本工業規格JIS G 3459「配管用ステンレス鋼管」によって定義されています。この規格では、配管用に使用されるステンレス鋼管の製造方法、化学成分、機械的性質、標準サイズ、寸法許容差などが規定されています。JIS G 3459には、溶接管(TPA)と継目無管(TPL)の2種類がありますが、一般配管用途では溶接管(TPA)が主に使用されます。継目無管は圧力配管用に用いられることが多く、直径が大きい場合に溶接管ではなく継目無管が採用されることもあります。JIS G 3459では、主にSUS304、SUS304L、SUS316、SUS316Lなどのオーステナイト系ステンレス鋼が適合鋼種として規定されています。それぞれの鋼種は化学成分や耐食性、加工性の違いがあり、用途に応じて選定されます。例えば、SUS304は汎用性が高く、一般配管や食品衛生配管で広く使われます。SUS316やSUS316Lはクロムとモリブデンを含む高耐食性鋼で、塩分を含む環境や高純度水配管などに適しています。

1.3 TPAの特徴(溶接・肉厚・表面)

TPAは溶接方式で製造されるため、継目がある点が特徴です。溶接管は製造コストが低く、厚肉化も比較的容易ですが、溶接部の検査が必要です。JIS G 3459では、溶接管の溶接部に対して非破壊検査(例:X線検査や超音波検査)を実施することが求められています。また、溶接部の耐食性を確保するため、溶接後の酸洗処理が行われることが多く、溶接部の表面は平滑に仕上げられます。

TPAの肉厚は、使用するスケジュール(SCH)によって決まります。スケジュールは配管の厚さ規格で、SUS304 TPAではSCH5S、SCH10S、SCH20S、SCH40、SCH80などの肉厚が定められています。SCHは「Schedule」の略で、数値が大きいほど肉厚が厚くなります。SCH40は一般配管で最も広く使用される肉厚で、SCH80は高圧用途で使用される厚肉管です。肉厚の違いにより、耐圧性能や剛性が変わります。例えば、SCH40の肉厚はSCH10Sの約2倍であり、耐圧性能も約2倍程度になります。

TPAの表面状態は、冷間圧延後の焼鈍処理により非常に平滑です。管の内外表面には、圧延や焼鈍の際に生じる酸化スケールが除去されており、目視でも凹凸のない滑らかな面に仕上げられます。JIS G 3459では、管の内外表面に割れ、クラック、折り畳み、スケールの残留などがないことが要求されています。このような表面品質は、配管内部の流体に異物や汚れが付着しにくくする効果があり、食品衛生配管などでも重要な要素です。また、平滑な表面は溶接時の信頼性や継手接続時のシール性向上にも寄与します。

以上のように、TPAはJIS G 3459規格に基づき製造されたステンレス溶接管であり、両端にテーパーねじが切られたことで配管接続に適した形状となっています。以下では、このTPAの具体的なサイズや重量について詳しく解説します。

2. TPAのサイズ・寸法・重量

TPAは、呼び径(Aサイズ・Bサイズ)、外径、肉厚、重量などが規格で定められています。ここでは、主要な呼び径とスケジュール別の寸法・重量について解説します。

2.1 呼び径(A・Bサイズ)と外径

配管用ステンレス管のサイズ表示には、日本規格では呼び径A(英制呼び径)と呼び径B(公称外径)の2種類があります。呼び径Aは、配管に接続される機器(バルブや継手)の呼び径を示す英制のサイズで、例えば「3/4B」は3/4インチのバルブに接続することを意味します。呼び径Bは、配管自体の公称外径(mm)を示す数値で、3/4Bの管は外径約27.2mmに相当します。このように、同一の管でも呼び径AとBの表記が異なります。JIS G 3459では、一般的にAサイズが小さい管から順に「4A(1/2B)」「6A(1/4B)」「8A(1/8B)」…と表記され、大きい管は「300A」「350A」…といったようになります。

下表に、主な呼び径Aと呼び径B、および外径Dの関係を示します。

| び径A | 呼び径B | 外径D(mm) |

|---|---|---|

| 4A | 1/2B | 21.7 |

| 6A | 1/4B | 13.8 |

| 8A | 1/8B | 10.5 |

| 10A | 3/8B | 17.3 |

| 15A | 1/2B | 21.7 |

| 20A | 3/4B | 27.2 |

| 25A | 1B | 34.0 |

| 32A | 11/4B | 42.7 |

| 40A | 11/2B | 48.6 |

| 50A | 2B | 60.5 |

| 65A | 21/2B | 76.3 |

| 80A | 3B | 89.1 |

| 90A | 31/2B | 101.6 |

| 100A | 4B | 114.3 |

| 125A | 5B | 139.8 |

| 150A | 6B | 165.2 |

| 200A | 8B | 216.3 |

| 250A | 10B | 267.4 |

| 300A | 12B | 318.5 |

| 350A | 14B | 355.6 |

| 400A | 16B | 406.4 |

| 450A | 18B | 457.2 |

| 500A | 20B | 508.0 |

※表中の外径はJIS G 3459に規定された公称外径であり、SUS304 TPAの場合の数値です。例えば、呼び径A 20A(3/4B)の管は外径約27.2mm、肉厚はスケジュールによります。

このように、呼び径AとBの対応は規格上固定されており、購入時には適切なAサイズとBサイズを指定する必要があります。外径Dは、一般にAサイズが小さいほど小さくなり、Aサイズが大きくなるほど大きくなります。ただし、同じAサイズでもスケジュールによって外径は変わりません(外径は公称寸法で固定)。外径の許容公差はJIS G 3459で定められており、公称外径が50mm未満の管では±0.5mm、50mm以上の管では±1mm程度の公差が許容されています。

2.2 スケジュール(SCH)別の肉厚と重量

TPAの肉厚はスケジュールによって異なります。JIS G 3459では、SUS304 TPAのスケジュールとしてSCH5S、SCH10S、SCH20S、SCH40、SCH80が規定されています。それぞれのスケジュールの肉厚(t)と、SUS304管の単位重量(kg/m)を示した表を以下に示します。

| 呼び径A | スケジュール | 肉厚 t (mm) | 重量 W (kg/m) |

|---|---|---|---|

| 4A | SCH5S | 1.6 | 1.51 |

| 4A | SCH10S | 2.0 | 1.90 |

| 4A | SCH20S | 2.5 | 2.37 |

| 4A | SCH40 | 3.0 | 2.84 |

| 4A | SCH80 | 4.2 | 3.98 |

| 6A | SCH5S | 1.6 | 1.11 |

| 6A | SCH10S | 2.0 | 1.39 |

| 6A | SCH20S | 2.5 | 1.74 |

| 6A | SCH40 | 3.0 | 2.08 |

| 6A | SCH80 | 4.3 | 2.93 |

| 8A | SCH5S | 1.6 | 0.80 |

| 8A | SCH10S | 2.0 | 1.00 |

| 8A | SCH20S | 2.5 | 1.25 |

| 8A | SCH40 | 3.0 | 1.49 |

| 8A | SCH80 | 4.2 | 2.09 |

| 10A | SCH5S | 1.6 | 1.13 |

| 10A | SCH10S | 2.0 | 1.41 |

| 10A | SCH20S | 2.5 | 1.76 |

| 10A | SCH40 | 3.0 | 2.11 |

| 10A | SCH80 | 4.1 | 2.86 |

| 15A | SCH5S | 1.6 | 1.51 |

| 15A | SCH10S | 2.0 | 1.90 |

| 15A | SCH20S | 2.5 | 2.37 |

| 15A | SCH40 | 3.0 | 2.84 |

| 15A | SCH80 | 4.2 | 3.98 |

| 20A | SCH5S | 1.6 | 1.93 |

| 20A | SCH10S | 2.0 | 2.41 |

| 20A | SCH20S | 2.5 | 3.00 |

| 20A | SCH40 | 3.0 | 3.58 |

| 20A | SCH80 | 4.3 | 4.92 |

| 25A | SCH5S | 1.6 | 2.35 |

| 25A | SCH10S | 2.0 | 2.94 |

| 25A | SCH20S | 2.5 | 3.67 |

| 25A | SCH40 | 3.0 | 4.39 |

| 25A | SCH80 | 4.5 | 6.54 |

| 32A | SCH5S | 1.6 | 2.77 |

| 32A | SCH10S | 2.0 | 3.47 |

| 32A | SCH20S | 2.5 | 4.33 |

| 32A | SCH40 | 3.0 | 5.19 |

| 32A | SCH80 | 4.8 | 8.12 |

| 40A | SCH5S | 1.6 | 3.19 |

| 40A | SCH10S | 2.0 | 3.99 |

| 40A | SCH20S | 2.5 | 4.99 |

| 40A | SCH40 | 3.0 | 5.98 |

| 40A | SCH80 | 5.5 | 10.2 |

| 50A | SCH5S | 1.6 | 3.69 |

| 50A | SCH10S | 2.0 | 4.61 |

| 50A | SCH20S | 2.5 | 5.76 |

| 50A | SCH40 | 3.0 | 6.91 |

| 50A | SCH80 | 7.0 | 15.3 |

| 65A | SCH5S | 1.6 | 4.19 |

| 65A | SCH10S | 2.0 | 5.24 |

| 65A | SCH20S | 2.5 | 6.55 |

| 65A | SCH40 | 3.0 | 7.86 |

| 65A | SCH80 | 8.0 | 20.4 |

| 80A | SCH5S | 1.6 | 4.69 |

| 80A | SCH10S | 2.0 | 5.85 |

| 80A | SCH20S | 2.5 | 7.32 |

| 80A | SCH40 | 3.0 | 8.79 |

| 80A | SCH80 | 9.5 | 26.2 |

| 90A | SCH5S | 1.6 | 5.19 |

| 90A | SCH10S | 2.0 | 6.49 |

| 90A | SCH20S | 2.5 | 8.11 |

| 90A | SCH40 | 3.0 | 9.73 |

| 90A | SCH80 | 10.0 | 30.0 |

| 100A | SCH5S | 1.6 | 5.69 |

| 100A | SCH10S | 2.0 | 7.12 |

| 100A | SCH20S | 2.5 | 8.90 |

| 100A | SCH40 | 3.0 | 10.68 |

| 100A | SCH80 | 11.0 | 33.3 |

| 125A | SCH5S | 1.6 | 6.69 |

| 125A | SCH10S | 2.0 | 8.37 |

| 125A | SCH20S | 2.5 | 10.46 |

| 125A | SCH40 | 3.0 | 12.55 |

| 125A | SCH80 | 13.0 | 40.8 |

| 150A | SCH5S | 1.6 | 7.69 |

| 150A | SCH10S | 2.0 | 9.62 |

| 150A | SCH20S | 2.5 | 12.02 |

| 150A | SCH40 | 3.0 | 14.42 |

| 150A | SCH80 | 14.0 | 48.4 |

| 200A | SCH5S | 1.6 | 10.69 |

| 200A | SCH10S | 2.0 | 13.36 |

| 200A | SCH20S | 2.5 | 16.70 |

| 200A | SCH40 | 3.0 | 20.04 |

| 200A | SCH80 | 17.0 | 63.6 |

| 250A | SCH5S | 1.6 | 13.69 |

| 250A | SCH10S | 2.0 | 17.08 |

| 250A | SCH20S | 2.5 | 21.35 |

| 250A | SCH40 | 3.0 | 25.62 |

| 250A | SCH80 | 19.0 | 92.0 |

| 300A | SCH5S | 1.6 | 16.69 |

| 300A | SCH10S | 2.0 | 20.86 |

| 300A | SCH20S | 2.5 | 26.08 |

| 300A | SCH40 | 3.0 | 31.30 |

| 300A | SCH80 | 21.0 | 125 |

| 350A | SCH5S | 1.6 | 19.69 |

| 350A | SCH10S | 2.0 | 24.68 |

| 350A | SCH20S | 2.5 | 30.85 |

| 350A | SCH40 | 3.0 | 37.02 |

| 350A | SCH80 | 23.0 | 140 |

| 400A | SCH5S | 1.6 | 22.69 |

| 400A | SCH10S | 2.0 | 28.36 |

| 400A | SCH20S | 2.5 | 35.45 |

| 400A | SCH40 | 3.0 | 42.54 |

| 400A | SCH80 | 25.0 | 160 |

| 450A | SCH5S | 1.6 | 25.69 |

| 450A | SCH10S | 2.0 | 32.06 |

| 450A | SCH20S | 2.5 | 40.15 |

| 450A | SCH40 | 3.0 | 48.24 |

| 450A | SCH80 | 27.0 | 175 |

| 500A | SCH5S | 1.6 | 28.69 |

| 500A | SCH10S | 2.0 | 35.86 |

| 500A | SCH20S | 2.5 | 44.75 |

| 500A | SCH40 | 3.0 | 53.64 |

| 500A | SCH80 | 29.0 | 200 |

※表中の重量は、JIS G 3459に基づき算出したSUS304 TPAの単位質量(kg/m)です。スケジュールSCH5Sは非常に薄肉で、一般配管ではあまり使用されません。SCH10Sも薄肉管ですが、SCH40が標準肉厚となっています。SCH80はSCH40の約1.7倍の肉厚で、耐圧性能が向上します。SCH120やSCH160もありますが、JIS G 3459ではSCH40とSCH80が主に使用されます。

上記の表からわかるように、スケジュールが大きいほど肉厚が厚く、単位重量も増加します。例えば、呼び径A 20A(3/4B)の管では、SCH40の肉厚は3.0mmで約3.58kg/mですが、SCH80では4.3mmで約4.92kg/mとなります。このように、耐圧性能を上げるために厚肉管を使用する場合があります。ただし、肉厚が増えるとねじ切り加工や施工が難しくなるため、用途に応じて適切な肉厚を選択する必要があります。

重量の計算は、管の容積(外径の断面積×長さ)から鋼の比重を乗じて求めます。JIS G 3459では、管の重量計算式としてW = (π/4)×(D² – (D-2t)²)×7.93(D:外径、t:肉厚、単位はmm)が規定されています。この式により、表中の重量値が算出されています。表中の重量は、4m定尺の管の重量を示しています(「本/kg」の欄は4m長さの管が1kgあたり何本あるかを示しています)。例えば、呼び径A 20AのSCH40管では4m長さが約3.58kgあるため、1kgあたり約1.11本となります。

2.3 ねじ切り可能肉厚・最小切断長さ

TPAは両端にテーパーねじが切られているため、ネジ込み継手で接続することができます。しかし、ねじ切り加工は管の肉厚にも制限があります。JIS G 3459では、ねじ切り可能な肉厚としてSCH40以上の管が適しています。SCH80のような厚肉管ではねじ切りが困難な場合があります。また、転造ネジ加工の場合は肉厚がさらに厚い管(例えばSCH80)では不可です。一般に、転造ネジ加工可能な肉厚はSCH40程度までで、SCH80以上の管は切削ネジ加工(タップ加工)が必要です。

また、ねじ切り加工を施す際には、管の最小切断長さも考慮する必要があります。ねじ切り機械によるネジ加工では、管の一端からネジ部を形成するため、ネジ山の長さ以上の長さが必要です。また、管の両端を加工する場合は、左右のネジ方向が逆になるため、管長さは両端のネジ部長さを合わせた長さが必要です。JIS G 3459には、加工可能な最短寸法が規定されています。例えば、転造ネジ加工可能な管の最短長さは200mm以上であることが推奨されています。これは、ねじ切り機械の掴み代やネジ山長さを考慮したものです。ねじ切り可能な管の長さは200mm以上になることが望ましいとされています。

実際の製品データでも、例えば外径20A(3/4B)、肉厚3.0mmのSUS304 TPAでは、「長さ0.5m(500mm)以下」でもねじ切り可能とされています。このように、短尺の管でも十分な長さがあればねじ切りが可能ですが、200mm未満の極端に短い管ではねじ加工が困難です。また、管の両端に逆方向のねじを切る場合は、管長さがより長くなるため、製造上も限界があります。

なお、ねじ切り加工を行う際には、管の末端を直角に切断する必要があります。ねじ切り機械によるネジ加工では、管の端面を正確に直角に切断しないとねじ山が正しく形成されません。また、管の両端にねじを切る場合、左右それぞれに逆方向のねじを切ることはできません。左右で同じ方向のねじを切るか、一方にねじを切り他方にフランジを取り付けるなど、別途加工する必要があります。

以上のように、TPAのねじ切りサイズや加工条件は規格で定められており、実際の施工では管の肉厚や長さを考慮して適切な接続方法を選ぶ必要があります。次章では、TPAが主に使われる用途や実際の使用例について詳しく解説します。

3. TPAの用途と実際の使用例

SUS304 TPAは、その耐食性と加工性に優れるため、様々な分野の配管に用いられています。ここでは、主要な用途別にTPAの使用例を挙げます。

3.1 給水・給湯・冷温水配管

TPAは給水・給湯・冷温水配管に広く使用されています。ステンレス配管は、銅管や鋼管と比較して耐食性が高く、水質を汚染しにくいため、近年は給水配管の主流になりつつあります。特に、耐震性や耐腐食性が求められる高層ビルや建物では、ステンレス配管が採用されるケースが増えています。例えば、新築のマンションやオフィスビルでは、主幹配管や戸別配管にステンレス管を使用し、銅管との接続にはネジ込み継手やフランジ継手を用いることがあります。また、既存の建物でも老朽化した配管をステンレス管に交換するケース(リニューアル工事)が増えています。給湯配管では、高温の湯水にも耐えるためにSUS304 TPAが適しており、近年の給湯器の普及に伴い、ステンレス配管の需要も増えています。

3.2 工業用プラント配管

化学工場や石油精製所、製薬工場などの工業用プラント配管でも、TPAは重要な材料です。ステンレス配管は、酸やアルカリ、有機溶剤など様々な化学薬品に対して耐食性があり、また高い強度で耐圧性能も確保できるため、工場内のプロセス配管に広く使われます。例えば、製薬工場では、薬液を搬送する配管にステンレス管が用いられ、配管内面の平滑さから微生物の繁殖を抑えることができます。また、石油化学プラントでは、高温高圧のガスや液体を扱う配管にもステンレス管が採用される場合があります。特に、ステンレス管は溶接継手で連結することでシール性と信頼性が高く、工場の安全運転に不可欠です。

3.3 食品・医薬品・衛生配管

食品工場や医薬品工場、病院など衛生管理が重要な分野では、SUS304 TPAが汎用的に使われています。ステンレス配管は、管内に異物や細菌が付着しにくく、洗浄しやすいため、食品や医薬品の製造プロセスに適しています。例えば、食品工場では、飲料水や調味料を配管で運ぶ際にステンレス管が用いられ、管内を洗浄するときに薬液を通して殺菌することが可能です。また、医薬品工場では、注射剤や医薬品溶液を扱う配管にもステンレス管が採用され、管内の清潔さが医薬品の品質に直結するため、厳格な管理が行われています。さらに、病院でも給水・給湯・空調配管にステンレス管が用いられることがあり、耐食性と清潔性により衛生面の信頼性を高めています。

3.4 化学・石油化学・ガス配管

石油精製や化学工業、ガス工業でも、ステンレス配管は重要な役割を果たします。石油精製プラントでは、高圧高温の石油製品やガスを扱う配管にステンレス管が使用され、耐熱性や耐食性が要求されます。例えば、原油蒸留塔の塔頂ガス配管や高硫黄原油の精製プロセス配管には、SUS316などの高耐食性ステンレス管が用いられることがあります。また、化学工場では、腐食性の高い薬品を扱う配管にもステンレス管が用いられます。例えば、塩酸や硫酸を扱う配管では、SUS316Lなどのモリブデンを含むステンレス鋼が選択されます。ガス工業では、天然ガスや都市ガスの配管にもステンレス管が用いられるケースがあります。例えば、高圧ガスの配管ではステンレス継目無管が使用されることが多いですが、一般配管や分岐配管ではTPAが用いられることもあります。

3.5 その他の用途(空調・圧縮機配管など)

空調設備や冷凍機の配管、圧縮機の配管など、その他の用途でもTPAが使われています。空調配管では、冷媒(フロンガスなど)を扱うため、ステンレス管は耐腐食性に優れるため適しています。特に、冷凍機油を循環させる配管では、ステンレス管は耐食性が高く、油の劣化による腐食を防ぐ効果があります。また、圧縮機の吐出配管や吸入配管にもステンレス管が用いられることがあります。例えば、空気圧縮機の配管では、SUS304管が用いられ、圧縮空気中の水分や油分による腐食を防止しています。さらに、船舶や車両の配管でもステンレス管が採用されることがあります。船舶では、腐食性の海水に曝される配管にステンレス管を用いることで長寿命化を図ります。車両では、排気ガス配管や燃料配管にステンレス管が用いられ、耐熱性や耐食性を確保しています。

以上のように、SUS304 TPAは給水・給湯、工業プラント、食品・医薬、化学・ガス、空調・圧縮機など幅広い分野で使われています。それぞれの用途では、ステンレス配管の利点(耐食性、耐熱性、軽量、美観など)が活かされています。次章では、TPAを使った配管において、ネジ込み継手と溶接継手の違いや使い分け方について詳しく解説します。

4. ねじ込み継手 vs 溶接継手:TPAの接続方法比較

ステンレス配管を接続する方法には、ねじ込み継手と溶接継手の2種類が一般的です。ねじ込み継手は、管のねじ部と継手のねじ部をネジ込むことで接続する方式で、溶接を必要としません。一方、溶接継手は、管同士を突き合わせて溶接することで接続する方式です。ここでは、それぞれの接続方法の特徴や適用サイズ、使い分け方について比較します。

4.1 ねじ込み継手の種類と適用サイズ

ねじ込み継手には、主にユニオン継手とナット付継手があります。ユニオン継手は、2つの管を継ぐための部品で、中央にスリーブがあり、その両側に管を挿入してナットで締め付けることで接続します。ナット付継手は、管の端部にナットを取り付け、他の管やバルブのねじ部にねじ込むことで接続します。ねじ込み継手には、さらにテーパーねじ付き継手と平行ねじ付き継手があります。テーパーねじ付き継手はJIS B 0203で規定された管用テーパねじ(旧JIS PTねじ)で、管と継手の間にシール材を挟んでネジ込むことでシール性を確保します。平行ねじ付き継手はJIS B 0202で規定された管用平行ねじで、ネジ山の締め付け力によるシール性を持ちます。

ねじ込み継手は、小口径管(外径25mm程度以下)で広く使用されています。特に、給水・給湯配管では、住宅やビルの小口径配管にネジ込み継手が多く用いられています。例えば、住宅の給湯器から分岐する配管や、バルブ・エルボなどの部品と管を接続する際には、ネジ込み継手が用いられます。また、直径が大きくなるとネジ込み継手の締め付けが困難になるため、一般に外径32mm(11/4B)以上の管では溶接継手が主流となります。ただし、例外的に大口径でもネジ込み継手を使う場合もあります。例えば、配管の分岐部で、小径管と大径管をつなぐ継手(リデューシング継手)にはネジ込み継手が使われることがあります。また、高圧ガス配管の分岐部では、テーパーねじ付き継手が使われることもあります。

下記は ステンパイプねじ込みできるTPA になります

ねじ込み継手の利点は、施工が比較的簡単で、溶接設備や溶接技術がなくても接続できる点です。また、配管の交換やメンテナンスが容易であり、必要に応じてネジを外せば配管を分解できます。このため、住宅や建物の配管ではネジ込み継手が一般的です。一方、ねじ込み継手の欠点は、シール性を確保するためにシール材を挟む必要があり、シール材の劣化による漏れリスクがある点です。また、ネジ部の締め付け力が不十分だと漏れる恐れがあり、定期的な締め付け点検が必要です。さらに、ネジ込み継手は耐圧性能が溶接継手より低い傾向があります。溶接継手は突合せ溶接により管全体が一体化するため、高圧でも十分な強度を持ちますが、ねじ込み継手はネジ部に応力が集中しやすく、高圧用途には不向きです。このため、高圧配管や高温配管では溶接継手が採用されることが多いです。

4.2 溶接継手の種類と適用サイズ

溶接継手には、突合せ溶接継手と溶接式継手があります。突合せ溶接継手は、管同士を突き合わせて溶接するもので、溶接部のシール性と強度を確保するために、管端にV溝やU溝などの開先加工を施し、溶接する方式です。溶接式継手は、継手本体に管を差し込んで溶接するもので、例えば、配管用ステンレス溶接管継手(JIS B 2309)などがあります。溶接式継手は、現場で管を切断して継手に差し込み、継手の周囲を自動溶接機で溶接することで接続します。この方式は、管の両端を切断するだけで溶接できるため施工が比較的簡単です。

溶接継手は、中口径以上(外径32mm以上)の配管で主に使われます。特に、工業用プラントや大規模な配管では、溶接継手が主流です。例えば、化学プラントの配管では、全ての継手が溶接により接続されており、高圧・高温の流体にも耐える構造になっています。また、大口径の給水配管やガス配管でも、溶接継手が採用されることがあります。溶接継手の利点は、シール性と強度が非常に高く、高圧・高温の流体にも耐えられる点です。溶接部は母材と同程度の強度を持つため、配管全体として一体となり耐震性にも優れます。また、溶接継手はシール材が不要なため、長期間の信頼性が高く、漏れのリスクが低いです。一方、溶接継手の欠点は、施工に溶接設備と技術が必要であり、施工時間がかかる点です。また、溶接後には溶接部の検査(X線検査や超音波検査など)が必要で、コストがかかります。さらに、溶接継手では配管の交換やメンテナンスが難しく、溶接部を切断する必要があります。このため、メンテナンス頻度の高い場所ではネジ込み継手の方が適している場合もあります。

4.3 ねじ込み継手と溶接継手の比較

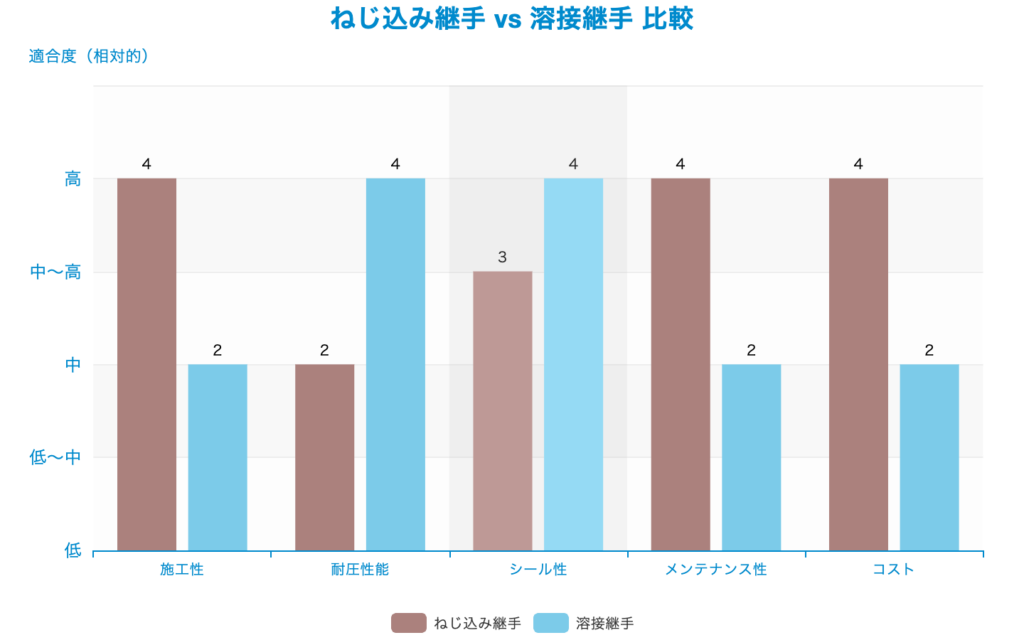

ねじ込み継手と溶接継手は、それぞれ施工性と耐圧性能において異なる特徴を持ちます。以下の図は、ねじ込み継手と溶接継手の主要な特徴を視覚的に比較したものです。

- 施工性: ねじ込み継手はネジを回すだけで接続できるため、比較的簡単に施工できます。工具も軽量で、現場での作業時間も短くなります。一方、溶接継手は溶接機器と技術が必要で、溶接準備や溶接作業に時間がかかります。また、溶接後の検査や仕上げ処理も必要で、施工コストが高くなります。このため、住宅やビルの配管など現場施工が多い場面ではネジ込み継手が有利です。

- 耐圧性能: 溶接継手は突合せ溶接により管全体が一体化するため、高圧でも十分な強度を持ちます。実際、溶接継手の耐圧はJIS G 3459で規定された管の試験圧力と同等以上に設計されています。一方、ねじ込み継手はネジ部に応力が集中しやすく、高圧ではネジ部が破損する恐れがあります。このため、高圧配管や高温配管では溶接継手が採用されます。ねじ込み継手の耐圧は管の肉厚とネジの締め付け力によりますが、一般的に溶接継手より低いです。

- シール性: ねじ込み継手では、管と継手の間にシール材(ガスケット)を挟んでネジ込むことでシール性を確保します。シール材の劣化やネジの締め付け不良により漏れる可能性があるため、定期的な点検が必要です。溶接継手はシール材が不要なため、長期間の信頼性が高く、漏れのリスクが低いです。ただし、溶接部にクラックが生じた場合には漏れる恐れがありますが、これは溶接品質の管理で防ぐことができます。

- メンテナンス性: ねじ込み継手では、必要に応じてネジを外せば配管を分解できるため、メンテナンスや交換が容易です。例えば、配管に不具合があれば、不良箇所の管を取り外して新しい管に交換できます。一方、溶接継手では溶接部を切断しないと配管を分解できず、メンテナンスに手間がかかります。しかし、溶接継手は耐震性や耐久性に優れるため、メンテナンス頻度の低い場所に適しています。

- コスト: ねじ込み継手は部品費や施工費が比較的安価で、施工も簡単なため、コスト面で有利な場合があります。特に住宅やビルの小口径配管では、ネジ込み継手の使用がコストメリットがあります。一方、溶接継手は部品費や施工費が高く、施工時間も長いためコストがかかります。ただし、溶接継手は長期的に漏れや損傷が少ないため、ライフサイクルコストでは有利な場合もあります。

以上のように、ねじ込み継手と溶接継手は用途に応じて使い分けられます。一般に、外径32mm以下の配管ではネジ込み継手が、外径32mm以上の配管では溶接継手が主流です。ただし、大口径でもネジ込み継手を使う場合(例えばリデューシング継手など)や、溶接では施工が困難な特殊な接続方法を使うケースもあります。実際の設計では、配管のサイズ、使用圧力、流体の種類、施工環境などを考慮して、最適な接続方法を選定します。

5. 今後の用途拡大と市場動向

近年、SUS304ステンレス配管(TPA)の需要は持続的に増加しており、今後も用途拡大が期待されています。ここでは、世界・日本のステンレス配管市場の成長予測、特に食品・医薬品分野やエネルギー分野での需要拡大可能性、そして環境規制強化による材料代替の影響について述べます。

5.1 世界・日本のステンレス配管市場の成長予測

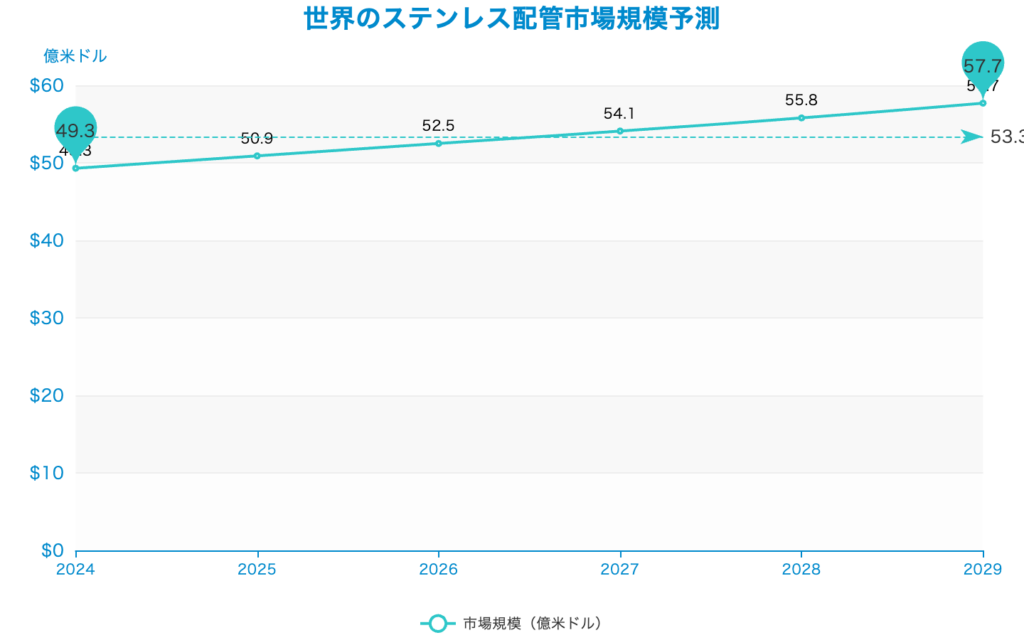

世界のステンレス配管市場は、需要の拡大に伴い成長しています。特に、インフラ整備や製造業の発展により、需要が高まっています。以下の図は、世界のステンレス配管市場規模の予測を示しています。

調査によれば、世界のステンレス配管パイプ&継手市場は2024年に約49.3億米ドルに達し、年平均成長率(CAGR)3.19%で2029年には約57.7億米ドルに達すると予測されています。この成長率は他の材料に比べても高く、需要が安定していることが分かります。ステンレス配管の主な需要分野は、住宅用給水配管や工業用プラント配管であり、これらの分野の需要拡大が市場成長を牽引しています。

日本国内でも、ステンレス配管の需要は増加傾向にあります。日本のステンレス鋼市場全体は、2025年時点で約2兆525億円(2023年の実績)と予測されており、2030年までに約2兆7000億円へ成長すると見られています。このうち配管用ステンレス鋼の需要も、住宅新築増加や既存建物のリニューアルにより伸びています。特に、日本の給水配管は銅管からステンレス管への置き換えが進みつつあり、ステンレス管の需要が拡大しています。

5.2 食品・医薬品分野での需要拡大

食品・医薬品分野では、衛生基準の強化や安全志向の高まりから、ステンレス配管の需要が今後も増加すると期待されています。近年、食品衛生や医薬品品質の管理が厳しくなり、配管材料としてステンレス鋼の信頼性が認められています。例えば、食品工場では、従来からステンレス配管が使われていますが、今後も新規設備やリニューアルにおいてステンレス管が採用されるでしょう。また、医薬品工場では、注射剤など高純度薬品を扱うため、配管内の不純物混入を防ぐためにステンレス管が用いられています。この傾向は今後も続き、医薬品産業の発展に伴いステンレス配管の需要も増加すると予測されます。さらに、健康志向の高まりから、食品・飲料の製造設備においても配管の清潔性が重視され、ステンレス配管の普及が進むでしょう。

5.3 エネルギー分野での用途拡大可能性

エネルギー分野でも、ステンレス配管の用途が拡大する可能性があります。まず、新エネルギー分野では、太陽光発電設備や風力発電設備、燃料電池などに配管が必要です。太陽光発電では、熱媒を循環させる配管にステンレス管が用いられることがあります。風力発電では、ギアボックスの潤滑油配管やナセル内の配管にステンレス管が用いられます。燃料電池では、水素ガスを扱う配管にステンレス管が用いられ、耐食性と強度が求められます。これらの分野では、ステンレス配管の耐腐食性や軽量性が活かされ、需要が増えると考えられます。

また、従来のエネルギー分野でも、ステンレス配管の代替や追加が進む可能性があります。例えば、原子力発電所では、配管の耐食性向上のためにステンレス管が用いられています。今後、原子力発電の安全性向上や信頼性確保のため、配管材料としてステンレス鋼がさらに重視されるでしょう。また、石油・ガス産業では、海上油田の設備やLNG(液化天然ガス)輸送船の配管にもステンレス管が使われています。今後のエネルギー資源開発では、極端な環境(高圧・低温や高腐食性)に耐える材料が必要となり、ステンレス配管の用途が拡大するでしょう。

5.4 環境規制強化による材料代替の影響

環境規制の強化により、他の材料からステンレス配管への代替が進む可能性もあります。例えば、鉛管や亜鉛メッキ鋼管の使用禁止などが進む中、安全なステンレス配管への置き換えが図られています。また、水質基準の厳格化により、配管からの不純物溶出が懸念されるため、銅管からステンレス管への置き換えが進んでいます。特に、住宅の給水配管では、従来から銅管が使われてきましたが、近年は銅管の銅イオン溶出による青水問題や腐食による銅粉混入などが指摘され、ステンレス配管への置き換えが進んでいます。このように、環境規制や水質規制の強化により、ステンレス配管の需要が拡大する可能性があります。

また、配管のリサイクル性やコスト面でも、ステンレス鋼は優れています。ステンレス鋼は100%リサイクル可能であり、環境負荷が小さいため、循環型社会の観点からも好まれます。今後、環境への配慮が重要視される中、ステンレス配管の採用が増えるでしょう。

以上のように、ステンレス配管(TPA)は今後も需要が伸びる材料です。特に食品・医薬品分野やエネルギー分野での需要拡大と、環境規制強化による材料代替の流れが、ステンレス配管の市場拡大を牽引するでしょう。ステンレス協会や産業界の動向を見ると、今後もステンレス配管の需要は堅調であり、中長期的にも成長し続けると予測されています。

おわりに

SUS304ステンレス配管用パイプ(TPA)は、その優れた耐食性、加工性、強度により、給水・給湯、工業プラント、食品・医薬品、化学・ガス、空調・圧縮機など様々な分野で広く使われています。本稿では、TPAの定義と規格、サイズ・寸法・重量、用途、接続方法の違い、そして今後の市場動向について詳しく解説しました。

TPAはJIS G 3459に準拠した溶接管で、両端にテーパーねじが切られていることでネジ込み継手による接続が可能です。呼び径AとB、外径、肉厚、重量などが規格で定められており、スケジュールによって肉厚や重量が変わります。特に、SCH40の肉厚が一般配管で広く使用され、SCH80のような厚肉管は高圧用途で用いられます。ねじ切り加工はSCH40以上の管が適しており、最小切断長さも考慮する必要があります。

接続方法としては、ネジ込み継手と溶接継手があります。ネジ込み継手は施工が簡単で小口径管に適し、溶接継手は耐圧性能が高く中口径以上に適します。用途に応じて使い分けられ、一般には外径32mm以下ではネジ込み継手、32mm以上では溶接継手が主流です。

今後、ステンレス配管の需要は持続的に増加し、特に食品・医薬品分野やエネルギー分野での需要拡大が見込まれます。環境規制強化による材料代替の流れも、ステンレス配管の市場拡大を後押しするでしょう。ステンレス配管は長寿命で信頼性が高いため、今後も社会インフラや産業設備において重要な材料として位置づけられるでしょう。

以上、SUS304ステンレス配管用パイプ(TPA)について詳しく解説しました。本稿が、ステンレス配管の基本的な知識や実務上の参考になれば幸いです。

コメント